株式会社新光工業所トップ > 塗装プラントができるまで > 設計・製作

塗装現場を知りつくしていることが私たちSHINKOの強み。とはいえ、

プラントの品質は現場で生み出すものではありません。現場で起こりうる問題を織り込んだ設計にはじまり、部品製作、モジュール仮組みまで。

プラントの品質は、私たちの工場の中ですべてつくり込まれています。

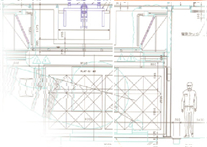

緻密なデータと熟練エンジニアの勘

プラント設計でもっとも難しいことは、実は“温度”です。塗料の乾燥・焼き付けを行う

乾燥ブースでは、内部温度が250℃にも達することがあり、熱によるブースの伸縮を

吸収することが設計における重要課題となります。伸縮率は0.1%前後に過ぎませんが、全長数百〜数千メートルに及ぶ塗装プラントでは見過ごせない数値。

しかもこの伸縮率は、使用する材料によっても、また1階に設置するか上層階に

設置するかによっても微妙に変化します。これらプラント品質を左右するデータは

もちろん蓄積していますが、最終的な解答を出すのは熟練設計者の勘。

豊富な現場経験が設計にも生きているのです。

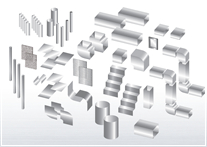

部品加工から仮組みまでSHINKO品質

部品点数は、設計・加工技術の進歩により減少していますが、それでも相当な数に

上ります。SHINKOではその大部分を内製化、最新鋭の全自動ラインで高品質な部品をスピーディに製作しています。プラント品質を根底で支える材料は、日本製品を

優先採用。完成した部品は、搬送可能なモジュールへと組み立てられます。その際、

塗装の大敵となるスパッタ(溶接時に飛散する微粒子)やブツ(油分などの不純物)が

付着しないよう細心の注意を払い、パネル表面は極めて美しく滑らかに仕上げます。

完成したすべてのモジュールは工場内で仮組みし、収まりを全品確認した上で

現場へ送られます。